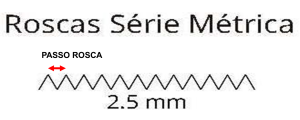

Conheça a Anatomia do Parafuso e os Sistemas de Rosca

Conhecer como é constituido o parafuso e o sistema de rosca mais utilizado é importante para que possamos escolher o Parafuso ideal para o nosso projeto.

A anatomia do parafuso é constituída de: a cabeça, fenda (chave), pescoço (corpo), ponta, e a rosca que pode ser definida como um conjunto de filetes que fica em torno de uma superfície cilíndrica, encontrada no interior de porcas e peças ou no exterior do corpo de parafusos e peças.

De maneira geral, a rosca foi inventada para permitir a união de itens com a possibilidade de remontagem. Sendo assim, os fixadores roscados, que podem ser parafusos ou porcas, são elementos que permitem a montagem e desmontagem de peças. Em alguns casos, a rosca também é utilizada na regulagem e transmissão de movimentos.

Existem diversos tipos de roscas, que variam de acordo com seu diâmetro, número de filetes e forma geométrica. Elas também podem ser classificadas com base em sistemas de normas

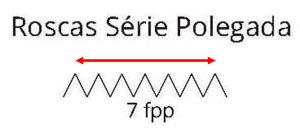

Conheça os tipos de roscas de parafusos, os sistemas métrico e polegada e saiba quais são as aplicações de cada um deles

Sistemas de roscas

As roscas podem ser produzidas em dois sistemas, conhecidos como métrico e polegada, sendo diferenciadas em roscas finas e roscas grossas. Saiba um pouco mais sobre os sistemas a seguir.

Sistema métrico (Normas ISO/DIN), no sistema de rosca métrica, a produção é feita conforme as normas ISO/DIN.

A ISO – International Organizations for Standardization, é uma organização suíça que tem como principal objetivo criar normas compartilhadas para serem seguidas em todo o mundo. Assim, facilita a identificação das peças e, como consequência, sua comercialização.

A norma DIN é a abreviação do nome do Instituto Alemão para Normatização, o “Deutsches Institut für Normung”. Assim como a ISO, é uma organização que trabalha com a padronização, funcionando como uma referência para o mundo inteiro.

Nessas normas, a principal característica das roscas é que elas são medidas em milímetros. Quanto ao formato, seus filetes têm forma triangular, com ângulo de 60º, raiz arredondada e crista plana. O que determina se uma rosca é grossa ou fina é a distância entre uma crista do filete e a outra consecutiva, que é chamada de passo da rosca.

Elas podem ser diferenciadas pelas nomenclaturas comerciais MA e MB, que foram criadas no Brasil para facilitar a identificação da rosca, sendo que:

MA = Rosca grossa.

MB = Rosca fina.

Sistema polegada (Normas ASME/ANSI/BS)

No sistema polegada, as roscas são medidas em polegadas, como o nome sugere, e são produzidas conforme as normas ASME/ANSI/BS.

A ASME vem do nome American Society of Mechanical Engineers, em inglês, e é uma associação de profissionais da engenharia sem fins lucrativos que cria normas para projetos e construções que envolvem cadeiras e vasos de pressão. Já o American National Standards Institute (ANSI), é uma organização privada norte-americana que apoia a criação e a avaliação de normas nos Estados Unidos.

Por fim, a BS vem de British Standard, é uma organização do Reino Unido que produz padrões técnicos, além de oferecer certificações e serviços relacionados a esses padrões para empresas.

Nos casos dessas normas, o que determina se uma rosca é grossa ou fina é o número de fios por polegada (F.P.P), ou seja, o número de filetes contidos na distância de uma polegada, que equivale a 25,4mm.

Nesse sistema, as roscas também são identificadas por letras, considerando:

UNC/BSW = Rosca grossa.

UNF = Rosca fina.

CEI = Rosca extra fina, desenvolvida exclusivamente para a aplicação em bicicletas e ciclomotores.

No geral, o sentido de rosqueamento é feito para a direita, mas algumas aplicações exigem o tipo de rosca esquerda. Nesse caso, na especificação são adicionadas as letras L-H, derivadas do inglês left hand.

PERFIS DE ROSCAS

Além da classificação por sistema, as roscas também podem ser diferenciadas de acordo com a sua forma geométrica, também conhecida como perfil da rosca. Há diversos tipos de perfis, que atendem a diferentes necessidades e aplicações.

Leia o nosso Próximo Post: Perfis e Tipos de Rosca